центробежные насосы с сухим ротором

Вот уже лет десять работаю с сухими центробежными насосами, а до сих пор сталкиваюсь с мифом, будто они менее надежны, чем мокрые. На самом деле, если правильно подобрать уплотнения и не экономить на сборке, эти агрегаты выхаживают по 5-7 лет без капремонта. Особенно в системах водоснабжения, где перекачивают чистую воду без абразива.

Конструкционные особенности, которые не пишут в инструкциях

Самый больной вопрос — торцевые уплотнения. Производители часто ставят графитовые, но для воды с примесями лучше керамика. Помню, на объекте в Краснодаре пришлось экстренно менять уплотнения после месяца работы — местная вода с песком ?съела? графит за 30 суток.

Еще нюанс — вибрация. Если насос гудит при запуске, это не всегда дисбаланс ротора. Чаще проблема в подшипниковом узле. На моей практике, каждый третий случай шума решался заменой подшипников, хотя заказчики сразу грешили на крыльчатку.

Кстати, о крыльчатках. Алюминиевые хороши для чистой воды, но если есть риск гидроудара, лучше переплатить за латунь. Однажды видел, как алюминиевая крыльчатка на насосе 4КМ деформировалась после перекачки горячей воды 85°C — технологи утверждали, что выдержит, но не выдержала.

Совместимость с дизельными приводами

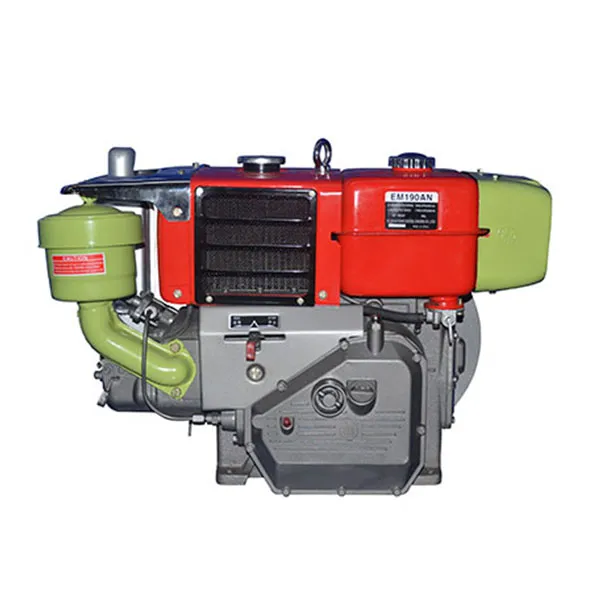

Когда подбираешь насосы к дизельным двигателям, например, к тем же агрегатам от ООО Сычуань Синминтай Машинери, важно учитывать не только мощность. Их дизели с водяным охлаждением (такие как в сериях 192/195) дают стабильные 1500 об/мин, но если насосная часть не сбалансирована, возникает биение вала.

На их сайте https://www.scemei.ru есть технические спецификации, но там не указано, что для центробежных насосов с сухим ротором лучше брать двигатели с запасом мощности 15%. Мы в Татарстане ставили их 25-сильные двигатели на насосы К-80 — работают без нареканий три года, хотя по паспорту хватало и 20 л.с.

Особенно удачно сочетаются с их оборудованием насосы для ирригационных систем. Дизель не боится перегрузок, а сухой ротор не требует постоянного контроля уровня жидкости. Для сельхозпредприятий это критично — насосы сутками работают в полях.

Типичные ошибки монтажа

Самая частая — установка на неподготовленное основание. Бетонная плита должна быть толще, чем думают большинство монтажников. Для насоса весом 200 кг нужна плита не менее 150 мм, иначе через полгода получим перекос корпуса.

Еще забывают про тепловое расширение. На химическом заводе в Уфе пришлось переделывать обвязку — трубопроводы жестко закрепили, а при нагреве до 60°C насос начал ?прыгать? от напряжений. Теперь всегда оставляем компенсаторы.

И да, банально, но 80% поломок из-за неправильной обвязки на всасе. Фильтр-грязевик обязателен, но его часто ставят без байпаса. А когда его забивает, система останавливается вместо того, чтобы работать в обход фильтра.

Эксплуатация в экстремальных условиях

В Сибири при -40°C обычные сальниковые уплотнения дубеют. Пришлось экспериментировать с морозостойкими тефлоновыми — служат дольше, но дороже в 3 раза. Для сезонных станций это неоправданно, а для круглогодичных — единственный вариант.

На морском побережье другая проблема — соленый воздух. Стандартные крыльчатки из нержавейки 304 выдерживают не больше двух сезонов. Пришлось переходить на AISI 316 — и все равно каждый год делать антикоррозийную обработку.

Самое сложное — работа с взвесями. Теоретически, центробежные насосы с сухим ротором не предназначены для грязной воды, но на стройках часто пренебрегают этим. Видел, как на дренаже использовали насосы с зазором 0.5 мм вместо положенных 0.2 мм — работали, но КПД падал на 40%.

Сервис и модернизация

Ремонтопригодность — главное преимущество сухороторных схем. В отличие от моноблочных конструкций, здесь можно заменить подшипниковый узел без демонтажа всей гидравлической части. На нефтебазе в Омске так и делали — меняли подшипники раз в 2 года, а насос отработал 12 лет.

Сейчас многие переходят на SKF подшипники, но для большинства задач достаточно и отечественных — при условии, что соблюдается периодичность замены смазки. Для насосов до 10 кВт интервал — 2000 моточасов, выше — 1500.

Интересный случай был с модернизацией насоса 3К-90. Установили частотный преобразователь и датчики вибрации — увеличили межсервисный интервал в 1.5 раза. Но экономия вышла только при круглосуточной работе, для сезонного использования нецелесообразно.

Перспективы и альтернативы

Сейчас многие переходят на насосы с магнитной муфтой, но для промышленности сухие роторы еще долго будут актуальны. Простота ремонта в полевых условиях перевешивает преимущества новых технологий. Особенно в удаленных районах, где ждать запчасти неделями.

Из интересного — начинают появляться гибридные решения. Видел у китайских коллег насос, где сухой ротор совмещен с системой воздушного охлаждения как у дизелей ООО Сычуань Синминтай Машинери. Для их рынка Юго-Восточной Азии актуально — высокая влажность требует особых решений.

В целом, если лет пять назад я скептически относился к сухороторным схемам, то сейчас считаю их оптимальными для 70% промышленных задач. Главное — не экономить на сборке и понимать реальные условия эксплуатации. Как показывает практика, большинство проблем возникает не из-за конструкции, а из-за попыток сэкономить там, где это неуместно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Измельчитель веток

Измельчитель веток -

Дизельный двигатель EM обтекаемой

Дизельный двигатель EM обтекаемой -

Мотопомпа

Мотопомпа -

Тракторные мотоблоки

Тракторные мотоблоки -

Открытые генераторные установки

Открытые генераторные установки -

Дизельный двигатель EM185N

Дизельный двигатель EM185N -

Дизельный двигатель ST165 Плюс

Дизельный двигатель ST165 Плюс -

Бесшумные генераторные установки

Бесшумные генераторные установки -

Дизельный двигатель EM190AN

Дизельный двигатель EM190AN -

Дизельный двигатель EMEI модели RT

Дизельный двигатель EMEI модели RT -

Машина для измельчения силажа

Машина для измельчения силажа -

Дизельный двигатель SCM190AN

Дизельный двигатель SCM190AN