технология производства сельскохозяйственной техники

Вопрос о технологии производства сельскохозяйственной техники часто сводится к внедрению автоматизации и роботизации. Это, конечно, важно, но, на мой взгляд, упускается из виду фундаментальная роль материалов и их обработки. Слишком много внимания уделяется 'умным' решениям, а недостаточно – оптимизации существующих процессов и поиску новых, более эффективных, способов изготовления деталей. В моей практике, работая с разными производителями, я часто видел, как передовые технологии внедрялись, а вот базовые вопросы качества сварки или точности обработки оставались на прежнем уровне. Это, знаете ли, как пытаться построить дом на плохого фундаменте – рано или поздно все рухнет.

Обзор: от станка к интеллектуальной платформе

Промышленность сельскохозяйственной техники переживает период трансформации. От простого производства тракторов и комбайнов, основанного на ручном труде и устаревшем оборудовании, мы переходим к созданию сложных, интегрированных систем с использованием цифровых двойников, предиктивного обслуживания и автоматизированного контроля качества. Это требует комплексного подхода, затрагивающего все этапы производства – от проектирования и разработки до логистики и сервисного обслуживания. Ключевым моментом является переход от линейной производственной цепочки к гибкой, адаптивной системе, способной быстро реагировать на изменения рыночного спроса и технологические инновации. Нельзя забывать и про важность устойчивого развития: снижение энергопотребления, использование экологически чистых материалов и минимизация отходов – вот те тренды, которые будут определять будущее отрасли.

Проектирование и моделирование: цифровое превосходство

Цифровое проектирование, конечно, это уже не просто чертежи на бумаге. Мы используем сложные CAD/CAM системы для моделирования деталей и узлов, анализа их прочности и оптимизации геометрии. Это позволяет выявлять потенциальные проблемы на ранних стадиях и избежать дорогостоящих ошибок при производстве. В частности, сейчас активно внедряется метод конечно-элементного анализа (FEA) для моделирования деформаций и напряжений в конструкции, что позволяет существенно снизить вес деталей без ущерба для их прочности. Но даже с самыми продвинутыми программами, важно помнить о человеческом опыте и интуиции – они зачастую помогают выявить скрытые недостатки.

Например, когда мы работали над модификацией навесного оборудования для трактора, мы использовали 3D-печать для изготовления прототипов. Это позволило нам быстро и недорого проверить эргономику конструкции и внести необходимые изменения. Однако, просто 'напечатать' детальку недостаточно. Необходимо учитывать свойства материала, способы сборки и монтажа, а также совместимость с другими компонентами системы. Иначе можно получить красивый прототип, который на практике не будет работать.

Материаловедение и обработка: от стали до композитов

Выбор материалов – один из ключевых факторов, определяющих надежность и долговечность сельскохозяйственной техники. Традиционно использовалась сталь, но сейчас все большее распространение получают алюминиевые сплавы, композитные материалы и высокопрочные стали. Композиты, конечно, позволяют значительно снизить вес конструкции, что приводит к экономии топлива и повышению производительности. Но они требуют специальных технологий обработки и монтажа, а также более дорогостоящих материалов. И выбор правильного композита, подходящего по своим свойствам и цене, задача не из простых.

Возьмем, к примеру, использование углеволокна в производстве элементов рамы. Это заметно снижает вес машины, особенно на больших тракторах, что положительно сказывается на маневренности. Однако, изготовление деталей из углеволокна – сложный и дорогой процесс, требующий специального оборудования и квалифицированного персонала. Кроме того, необходимо учитывать возможность повреждения композита при ударах и вибрациях.

Что касается обработки, то сейчас активно используются технологии точной обработки металлов и сплавов (EDM, лазерная резка, фрезерование с ЧПУ). Они позволяют получать детали с высокой точностью и минимальной шероховатостью поверхности. Это особенно важно для узлов, подверженных высоким нагрузкам и износу. Но даже самые современные станки не заменят опытного токаря или фрезера – они необходимы для контроля качества и выполнения нестандартных заказов.

Автоматизация и роботизация: повышение эффективности

Автоматизация и роботизация – это не просто модный тренд, а реальная необходимость для повышения эффективности производства. Внедрение роботов для сварки, покраски, сборки и контроля качества позволяет снизить затраты, повысить производительность и улучшить условия труда. Но автоматизация – это не панацея. Необходимо тщательно анализировать каждый этап производственного процесса и выбирать наиболее подходящие решения. Иначе можно получить дорогостоящую автоматизированную линию, которая не будет работать эффективно.

Мы однажды пытались внедрить роботизированную линию для сборки навесного оборудования. Изначально это казалось перспективным решением, но в итоге мы столкнулись с рядом проблем. Роботы оказались неспособны справиться с нестандартными заказами и сложными сборками. Кроме того, автоматизация привела к сокращению рабочих мест и снижению мотивации сотрудников. В итоге, мы вернулись к традиционному способу сборки, используя роботов только для выполнения рутинных операций.

Контроль качества: от визуального осмотра к предиктивной диагностике

Контроль качества – это неотъемлемая часть любого производственного процесса. В настоящее время активно внедряются системы автоматизированного контроля качества, использующие компьютерное зрение и машинное обучение. Они позволяют выявлять дефекты на ранних стадиях и предотвращать выпуск бракованной продукции. Но автоматизированный контроль качества не может полностью заменить визуальный осмотр и опыт квалифицированных специалистов. Особенно это касается сложных узлов и деталей, требующих специальной экспертизы.

Мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгенографию и неразрушающий контроль. Это позволяет выявлять скрытые дефекты, которые не видны невооруженным глазом. Кроме того, мы применяем системы статистического контроля качества, которые позволяют отслеживать динамику дефектов и выявлять причины их возникновения.

Логистика и цепочки поставок: оптимизация потока материалов

Оптимизация логистики и цепочек поставок – это важный фактор повышения эффективности производства. Необходимо обеспечить своевременную поставку материалов и комплектующих, а также эффективную доставку готовой продукции. Используются современные системы управления складом (WMS) и управления транспортом (TMS), которые позволяют автоматизировать процессы и снизить затраты. Однако, логистика – это сложная система, подверженная влиянию множества факторов. Необходимо учитывать географическое положение поставщиков, транспортные расходы, таможенные пошлины и другие факторы.

В последнее время все большее значение приобретает концепция 'умной логистики', основанная на использовании датчиков, Интернета вещей (IoT) и аналитики данных. Это позволяет отслеживать перемещение материалов и готовой продукции в режиме реального времени, оптимизировать маршруты доставки и предотвращать сбои в цепочке поставок.

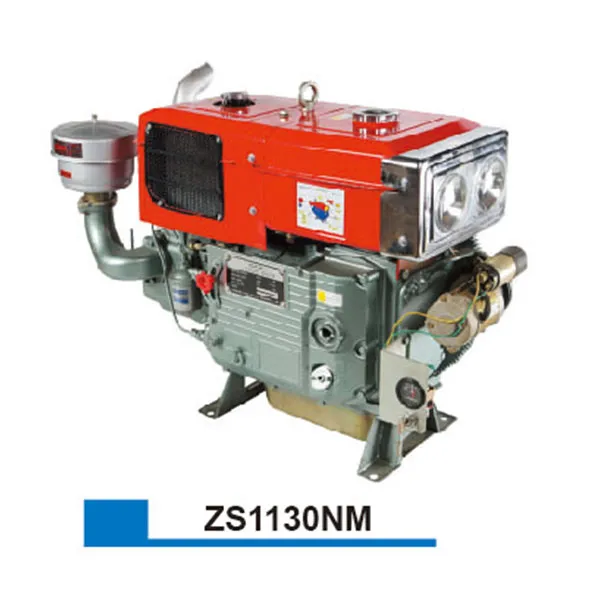

ООО Сычуань Синминтай Машинери, как производитель дизельных двигателей, уделяет особое внимание качеству поставок компонентов. Они работают с проверенными поставщиками и используют современные системы управления запасами, что позволяет избежать простоев в производстве и обеспечить своевременную доставку продукции клиентам в Китае и за его пределами. Их клиенты в Юго-Восточной Азии и Африке ценят не только качество двигателей, но и надежность поставок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дизельный двигатель ST155

Дизельный двигатель ST155 -

ZS1115NL Дизельный двигатель с водяным охлаждением и одним цилиндром

ZS1115NL Дизельный двигатель с водяным охлаждением и одним цилиндром -

Дизельный двигатель 178F

Дизельный двигатель 178F -

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель -

Дизельный двигатель 188F

Дизельный двигатель 188F -

Дизельный двигатель ST165 Плюс (Улучшенная версия)

Дизельный двигатель ST165 Плюс (Улучшенная версия) -

Тракторные мотоблоки

Тракторные мотоблоки -

Бесшумные генераторные установки

Бесшумные генераторные установки -

Дизельный двигатель EM190N

Дизельный двигатель EM190N -

Машина для измельчения силажа

Машина для измельчения силажа -

Дизельный двигатель ST165 Плюс

Дизельный двигатель ST165 Плюс -

Измельчитель веток

Измельчитель веток