производим дизельные двигатели

На рынке, где каждый производитель обещает высокое качество и надежность, нередко возникает ощущение перенасыщения информацией. Часто говорят о передовых технологиях, инновациях, но что действительно важно? На мой взгляд, главное – это понимание реальных потребностей клиента и способность обеспечить долгосрочную работоспособность оборудования. Мы, в ООО Сычуань Синминтай Машинери, занимаемся производством дизельных двигателей уже несколько лет, и за это время выработали собственное представление об этом процессе. Мы не гонимся за трендами, а фокусируемся на проверенных решениях, адаптированных под конкретные задачи. Хочется поделиться не идеальной картинкой с фабрики, а более честным рассказом о сложностях и находках, с которыми приходится сталкиваться в ежедневной работе. И, конечно, о том, что делает двигатели действительно хорошими.

Проблемы с охлаждением: воздушный против водяного

Выбор системы охлаждения – один из самых важных этапов проектирования дизельного двигателя. Воздушное охлаждение, конечно, проще и дешевле, особенно для небольших установок. Мы производим модели от 5 до 35 лошадиных сил с воздушным охлаждением. Но с ростом мощности возрастает сложность поддержания оптимальной рабочей температуры. Воздушное охлаждение может оказаться недостаточно эффективным в условиях высоких нагрузок или жаркого климата. Мы часто сталкиваемся с проблемами перегрева, что приводит к сокращению срока службы двигателя и увеличению затрат на обслуживание. Приходится тщательно подбирать конструкцию радиатора, оптимизировать воздушный поток, экспериментировать с материалами. Важно понимать, что 'простое' воздушное охлаждение – это не всегда оптимальный выбор. Необходимо детальное моделирование и тестирование.

Водяное охлаждение, безусловно, более эффективно, но и сложнее в реализации. Требует наличия насоса, радиатора, термостата, и, конечно же, системы управления. Мы предлагаем двигатели с водяным охлаждением для более мощных установок, где важна стабильная и долгосрочная работа. В ООО Сычуань Синминтай Машинери, у нас есть опыт работы с различными типами водяных систем: с естественным и принудительным движением охлаждающей жидкости. Каждый вариант имеет свои преимущества и недостатки. Например, в небольших мотоблоках мы чаще используем естественную циркуляцию, что упрощает конструкцию, а в генераторных установках или водяных насосах - принудительную, для обеспечения более надежного охлаждения при высоких нагрузках. Регулярные испытания в различных условиях эксплуатации позволяют нам выявлять и устранять потенциальные проблемы.

На практике, выбор между воздушным и водяным охлаждением не всегда однозначен. Иногда оптимальным решением может быть гибридный подход, сочетающий преимущества обоих типов. Однако, это требует более сложной и дорогостоящей конструкции. Мы иногда экспериментируем с такими решениями, особенно при разработке двигателей для специализированного оборудования, где важны компактность и надежность. Но это, как правило, требует значительных инвестиций в НИОКР, и не всегда окупается.

Оптимизация конструкции для снижения вибрации

Еще одна важная задача при производстве дизельных двигателей – это снижение вибрации. Дизельный двигатель, по своей природе, является довольно шумным и вибрирующим механизмом. Неконтролируемая вибрация не только ухудшает комфорт работы, но и приводит к износу деталей и снижает срок службы двигателя. Мы принимаем серьезные меры для минимизации вибрации: оптимизируем балансировку коленчатого вала, используем демпферные элементы, выбираем более прочные и устойчивые к вибрации материалы для корпуса двигателя. Часто помогает правильно подобранный резонатор, который снижает уровень шума и вибрации.

Например, при проектировании двигателей для небольших тракторов, мы уделяем особое внимание снижению вибрации в шасси. Используем специальные протекторы и амортизаторы, чтобы гасить вибрации, передаваемые от двигателя к раме. Также, при сборке двигателя, строго соблюдаются требования к зазорам и правильности установки деталей, чтобы избежать возникновения дополнительных вибраций.

В прошлом мы совершили ошибку, пренебрегая балансировкой коленчатого вала. В результате, один из наших первых двигателей с большой мощностью начал сильно вибрировать, что привело к быстрому износу подшипников и необходимости дорогостоящего ремонта. Это был болезненный, но очень ценный урок. Теперь мы уделяем балансировке коленчатого вала особое внимание, используя современные методы и оборудование.

Материалы и сборка: стремление к долговечности

Выбор материалов – это еще один ключевой фактор, определяющий надежность и долговечность дизельного двигателя. Мы используем высококачественные стали для изготовления блока цилиндров, коленчатого вала, шатунов и других ответственных деталей. Важно учитывать не только механические свойства стали, но и ее коррозионную стойкость. Для защиты от коррозии применяются различные покрытия: гальванизация, порошковая покраска, хромирование. Мы сотрудничаем с проверенными поставщиками материалов, которые предоставляют сертификаты качества на всю продукцию.

На этапе сборки двигателя, мы придерживаемся строгих технологических регламентов и используем современное оборудование. Все детали проходят контроль качества перед установкой в двигатель. Особое внимание уделяется затяжке болтов и гаек, чтобы обеспечить надежное соединение деталей и предотвратить их расшатывание. Мы используем динамометрические ключи для точной затяжки, соблюдая рекомендации производителей. Соблюдение технологии сборки – это залог долговечной работы двигателя.

Иногда возникают сложности с поиском поставщиков качественных деталей. В последнее время наблюдается рост количества подделок и некачественных запчастей на рынке. Поэтому мы тщательно проверяем всех поставщиков и стараемся работать только с теми, кто предоставляет гарантии качества на свою продукцию. Это требует дополнительных затрат, но позволяет избежать проблем в будущем.

Контроль качества: необходимость постоянного совершенствования

Контроль качества на всех этапах производства дизельных двигателей – это неотъемлемая часть нашей работы. Мы используем различные методы контроля: визуальный осмотр, измерение геометрических размеров, проверка механических свойств, тестирование на стенде. Мы придерживаемся международных стандартов качества и постоянно совершенствуем свои системы контроля.

На стенде мы проводим испытания двигателей на различных режимах работы: на холостом ходу, на максимальной мощности, при различных нагрузках. Это позволяет выявить и устранить потенциальные проблемы, которые могут возникнуть в эксплуатации. Мы фиксируем все результаты испытаний и используем их для улучшения конструкции и качества двигателей.

Важно понимать, что контроль качества – это не одноразовое мероприятие, а непрерывный процесс. Мы постоянно анализируем результаты испытаний и внедряем изменения в конструкцию и технологию производства, чтобы повысить надежность и долговечность двигателей. Мы всегда готовы к диалогу с клиентами и учитываем их пожелания при разработке новых двигателей.

Мы продолжаем работать над улучшением наших двигателей, используя новые материалы и технологии. Например, сейчас мы исследуем возможность использования керамических материалов для изготовления деталей двигателя, что позволит снизить вес и повысить термостойкость. Мы верим, что наша продукция будет востребована на рынке и внесет вклад в развитие механического оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дизельный двигатель 186F

Дизельный двигатель 186F -

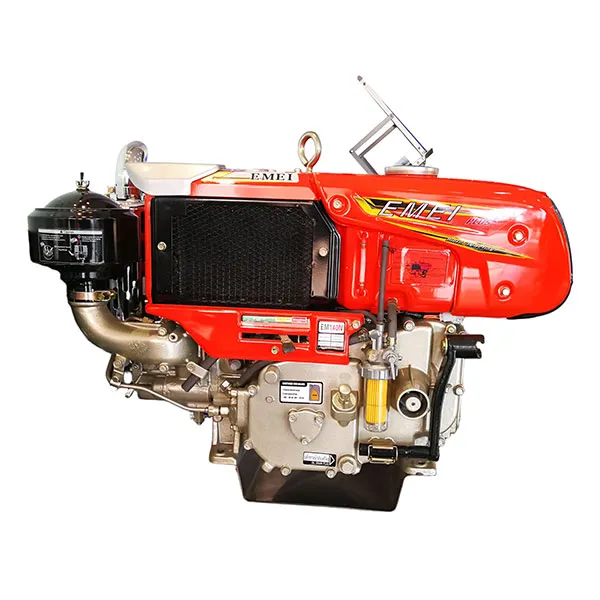

Дизельный двигатель EM обтекаемой

Дизельный двигатель EM обтекаемой -

Дизельный двигатель EMT140

Дизельный двигатель EMT140 -

Дизельный двигатель EM185N

Дизельный двигатель EM185N -

Мотопомпа

Мотопомпа -

Дизельный двигатель SCM190AN

Дизельный двигатель SCM190AN -

Дизельный двигатель SCM185-1

Дизельный двигатель SCM185-1 -

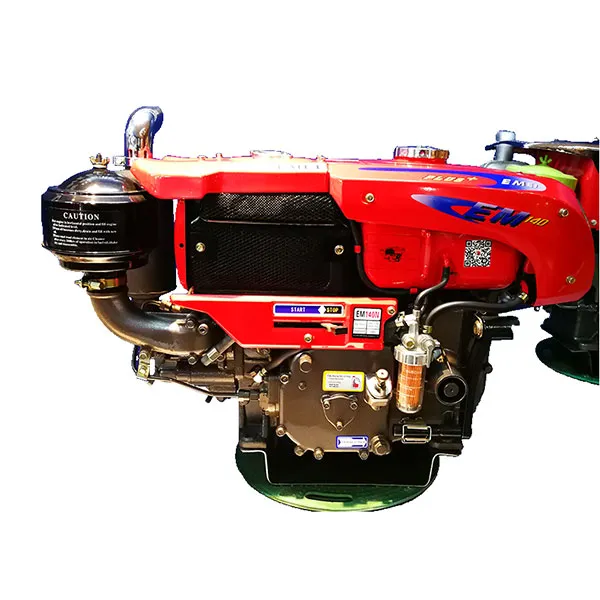

Дизельный двигатель EM140N

Дизельный двигатель EM140N -

Дизельный двигатель EMH190N

Дизельный двигатель EMH190N -

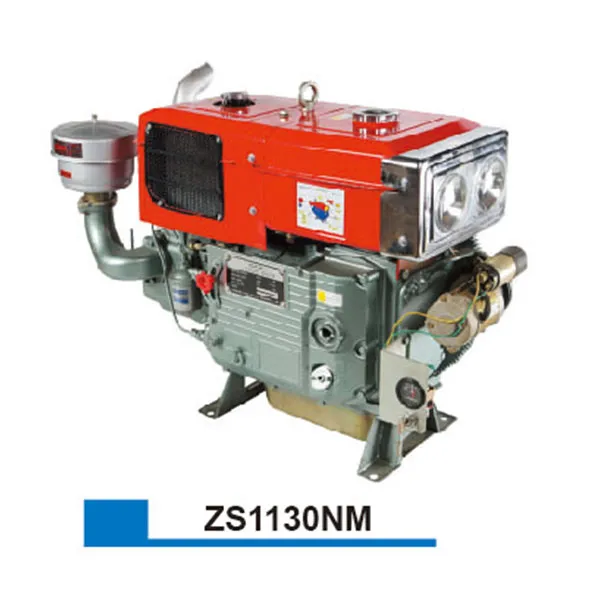

ZS1115NL Дизельный двигатель с водяным охлаждением и одним цилиндром

ZS1115NL Дизельный двигатель с водяным охлаждением и одним цилиндром -

Открытые генераторные установки

Открытые генераторные установки -

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель

Связанный поиск

Связанный поиск- зачем измельчитель веток

- погружной насос тюмень

- измельчитель хвойных веток

- самая лучшая сельскохозяйственная техника

- автомобильный генератор 24в

- трактора для посева

- соединение трехфазного генератора

- насос погружной напор 25 м

- измельчитель веток садовый для мотоблока дачный

- пожарный насос и насосная установка