метрология и сельскохозяйственная техника

Сразу скажу – тема метрологии в сельскохозяйственной технике кажется многим довольно сухой и далекой от реальных задач. Зачастую, инженеры и механики думают: 'Раз детали соответствуют чертежам, то все в порядке'. А вот и нет. Вопросы точности сборки, износа, соответствия стандартам – это фундамент надежности и эффективности всей техники. И сейчас, когда стремительно развиваются технологии, особенно в сторону автоматизации и цифровизации, эта необходимость становится только острее. Мы в ООО Сычуань Синминтай Машинери постоянно сталкиваемся с тем, что недостаточно просто изготовить деталь; важно гарантировать её долговечность и правильную работу в сложных условиях эксплуатации. Этот текст – скорее сборник наблюдений и размышлений, накопленных за годы работы, а не структурированный отчет. Будем говорить как есть.

Недостаточная оснащенность производств современным измерительным оборудованием

Первая проблема, с которой мы сталкиваемся постоянно – это часто недостаточная оснащенность предприятий современным измерительным оборудованием. Не всегда есть возможность обеспечить точные измерения на всех этапах производства. Особенно это актуально для небольших и средних предприятий. И тут дело не только в цене приборов, но и в квалификации персонала, способного их использовать и интерпретировать результаты. Приходится вкладывать немало средств в обучение, но это только частично решает проблему. Нехватка современных калибров и эталонов тоже создает сложности. Мы часто видим, как пытаются компенсировать отсутствие точного оборудования ручными измерениями – это, конечно, не вариант для деталей, требующих высокой точности.

Например, недавно у нас был заказ на изготовление деталей для гидравлической системы трактора. Требования к точности были очень высоки. Изначально заказчик планировал использовать старые штангенциркули и микрометры. Мы настоятельно рекомендовали использовать координатно-измерительный комплекс (КИК), но заказчик отказался, сославшись на экономию. В итоге, детали были изготовлены с отклонениями, которые впоследствии потребовали доработок и перекалибровки всей системы. Это, конечно, увеличило сроки и стоимость проекта, но позволило избежать серьезных проблем в будущем. Иногда кажется, что экономия на измерительных приборах – это 'горячий камень', который может обернуться гораздо более серьезными затратами.

Влияние квалификации персонала на точность измерений

Даже если на производстве есть современное оборудование, не гарантировано, что измерения будут точными. Ключевую роль играет квалификация операторов. Недостаточно просто уметь пользоваться микрометром; необходимо понимать принципы измерений, уметь правильно интерпретировать результаты и выявлять возможные ошибки. Обучение должно быть непрерывным, особенно с учетом постоянного появления новых технологий и инструментов. Иначе даже самое дорогое оборудование будет использоваться неэффективно. Мы проводим регулярные семинары для наших сотрудников, чтобы повысить их квалификацию в области метрологии.

Один из типичных случаев, который мы наблюдали, это использование неверных режимов работы измерительных приборов. Например, при измерении длинных деталей не учитывается температурный коэффициент расширения металла. Это приводит к ошибкам, которые могут быть очень существенными. Или неправильная установка прибора, что также приводит к неточным измерениям. Недостаток внимания к деталям может привести к серьезным проблемам в будущем.

Важным аспектом является и правильная калибровка измерительных приборов. Необходимо регулярно проводить калибровку в аккредитованных лабораториях, чтобы убедиться в точности приборов. Калибровка должна проводиться с использованием эталонных величин, а результаты калибровки должны быть задокументированы. Это позволяет гарантировать достоверность измерений и избежать ошибок.

Автоматизация измерений: шаг в будущее

Автоматизация измерений – это тренд, который становится все более актуальным. В настоящее время активно внедряются системы машинного зрения и роботизированные измерительные комплексы. Это позволяет значительно повысить точность и скорость измерений, а также снизить влияние человеческого фактора. ООО Сычуань Синминтай Машинери рассматривает возможность внедрения таких систем в будущем, но пока это требует значительных инвестиций.

Например, мы изучали возможность использования систем машинного зрения для контроля качества сварных швов. Такие системы могут автоматически выявлять дефекты, такие как трещины и поры. Это позволяет значительно повысить качество сварных швов и снизить риск возникновения аварийных ситуаций. Однако, стоимость таких систем пока остается достаточно высокой, что является сдерживающим фактором для внедрения.

Еще одним примером автоматизации измерений является использование 3D-сканеров. 3D-сканеры позволяют быстро и точно измерять сложные детали, которые трудно измерить традиционными методами. Это особенно актуально для деталей с несимметричной формой или с большим количеством отверстий. Использование 3D-сканеров может значительно сократить время и стоимость изготовления детали.

Проблемы с ведением документации и контролем качества

Недостаточно просто выполнить измерения; необходимо правильно оформить документацию и обеспечить контроль качества на всех этапах производства. Это включает в себя ведение журналов измерений, оформление результатов измерений в виде отчетов и графиков, а также ведение учета несоответствий. Недостаточное внимание к документации может привести к сложностям при отслеживании несоответствий и устранении их причин.

Многие предприятия не уделяют достаточного внимания ведению документации. В результате, теряются данные об измерениях, что затрудняет анализ причин возникновения дефектов. Или документация оформляется неправильно, что делает ее бесполезной. Важно, чтобы документация была полной, достоверной и легкодоступной.

Необходимо также обеспечить контроль качества на всех этапах производства. Это включает в себя контроль качества входящих материалов, контроль качества промежуточных изделий и контроль качества готовой продукции. Контроль качества должен проводиться с использованием различных методов, таких как визуальный контроль, измерение параметров и испытания на прочность. Важно, чтобы контроль качества был систематическим и непрерывным.

Влияние международных стандартов на метрологию в сельскохозяйственной технике

Важно учитывать требования международных стандартов, таких как ISO и DIN. Эти стандарты устанавливают требования к точности измерений, к качеству измерительных приборов и к методам измерений. Соответствие международным стандартам позволяет повысить конкурентоспособность продукции и облегчить ее продажу на внешних рынках. ООО Сычуань Синминтай Машинери стремится к соответствию международным стандартам, чтобы повысить качество своей продукции.

Необходимо регулярно отслеживать изменения в международных стандартах и своевременно адаптировать свои производственные процессы к новым требованиям. Это требует постоянного обучения персонала и внедрения новых технологий. Соответствие международным стандартам – это не только требование законодательства, но и важный фактор повышения качества продукции и конкурентоспособности компании.

Например, использование стандарта ISO 9001 для системы менеджмента качества позволяет систематизировать производственные процессы и повысить их эффективность. Этот стандарт устанавливает требования к планированию, выполнению и контролю производственных процессов, а также к управлению рисками. Стремление к соответствию ISO 9001 - это инвестиция в будущее компании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

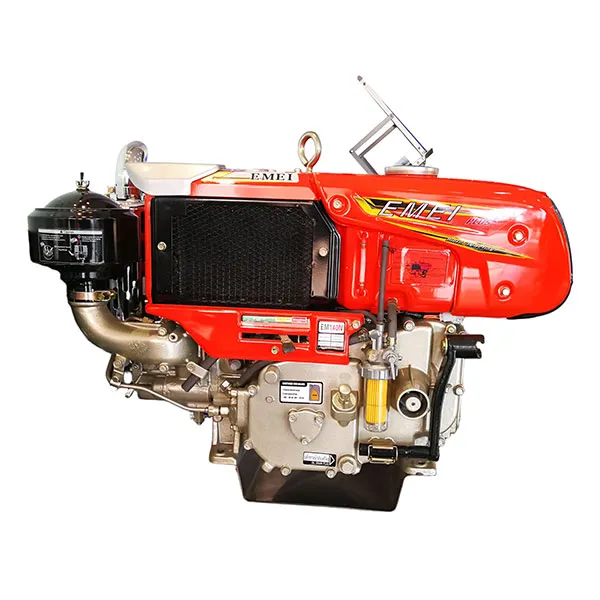

Дизельный двигатель SCM185N

Дизельный двигатель SCM185N -

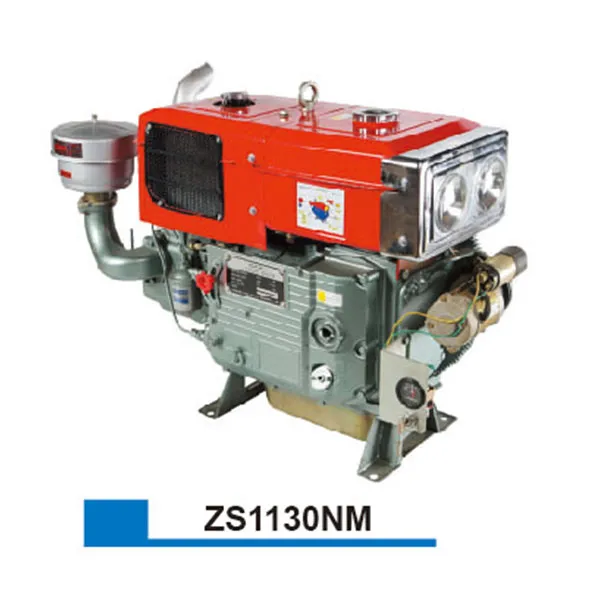

ZS1130NM Водяное охлаждение один цилиндр дизельный двигатель

ZS1130NM Водяное охлаждение один цилиндр дизельный двигатель -

Дизельный двигатель SCM190AN

Дизельный двигатель SCM190AN -

Машина для измельчения силажа

Машина для измельчения силажа -

ZS1115NL Дизельный двигатель с водяным охлаждением и одним цилиндром

ZS1115NL Дизельный двигатель с водяным охлаждением и одним цилиндром -

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель -

Открытые генераторные установки

Открытые генераторные установки -

Дизельный двигатель ST165 Плюс (Улучшенная версия)

Дизельный двигатель ST165 Плюс (Улучшенная версия) -

ZS1125M Водяное охлаждение один цилиндр дизельный двигатель

ZS1125M Водяное охлаждение один цилиндр дизельный двигатель -

Дизельный двигатель ST155

Дизельный двигатель ST155 -

Мотопомпа

Мотопомпа -

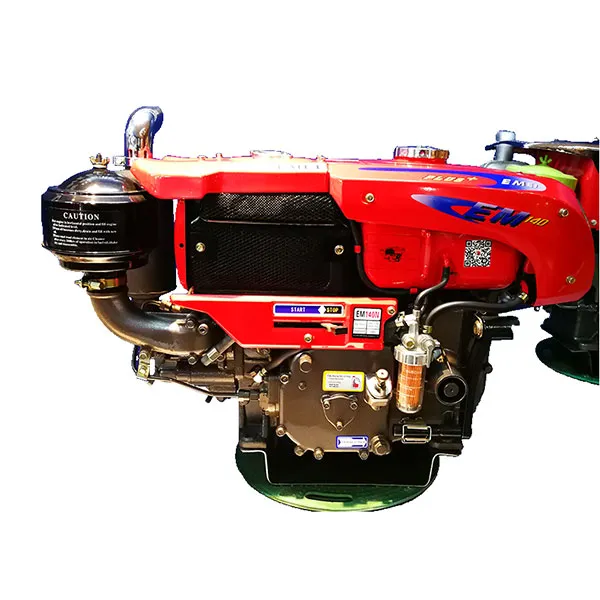

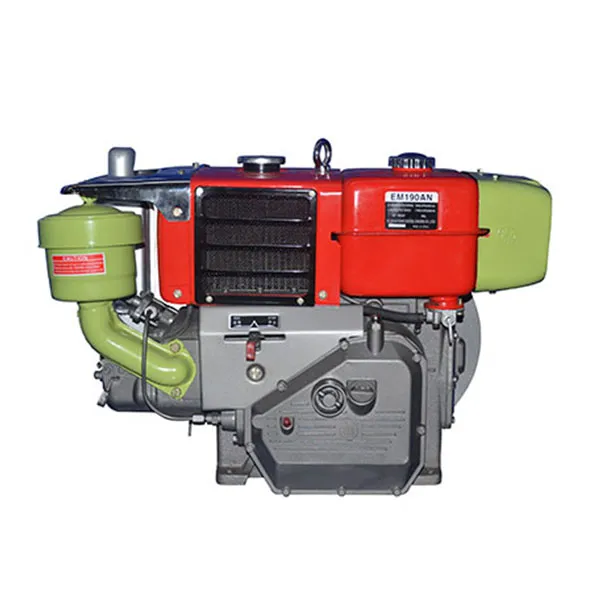

Дизельный двигатель EM190AN

Дизельный двигатель EM190AN

Связанный поиск

Связанный поиск- экспорт сельскохозяйственной техники

- бытовой измельчитель травы и веток

- самодельный садовый измельчитель для веток

- садовый измельчитель для толстых веток

- надежные погружные насосы

- измельчитель веток и травы фото

- насос центробежный 400 квт

- центробежный насос 10 м3 ч

- измельчитель кормов для птицы

- трехфазные генераторы с автоматикой