изготовление сельскохозяйственной техники

Изготовление сельскохозяйственной техники – тема, которая кажется простой на первый взгляд. Все видят тракторы, комбайны… Но настоящая сложность кроется в детализации, в постоянном поиске компромисса между надежностью, стоимостью и инновациями. Часто слышу, как начинающие предприниматели считают, что просто нужно 'снять' существующий дизайн, внести небольшие изменения и вперед. Ошибаются. Механика, особенно в условиях полевых испытаний, крайне требовательна. Недавно столкнулся с ситуацией, когда 'улучшение' существующей конструкции привело к полной неработоспособности всей машины. Начал думать, а может, стоит возвращаться к фундаментальным принципам?

Выбор материалов: фундамент надежности

Первый и, пожалуй, самый важный этап – это выбор материалов. От этого напрямую зависит долговечность и отказоустойчивость конечного продукта. Мы в ООО Сычуань Синминтай Машинери уделяем этому особое внимание. Используем высокопрочную сталь, специальные сплавы, обработанные методом термической обработки. Нельзя экономить на качестве материала, особенно когда речь идет о деталях, работающих в экстремальных условиях. Например, для изготовления деталей трансмиссии используем закаленную сталь, способную выдерживать огромные нагрузки. Помню случай, когда на рынок вывели технику, собранную из 'дешёвой' стали. В итоге – постоянные поломки и недовольство пользователей. Это не просто убытки, это репутационные потери.

В последнее время все больше внимания уделяется композитным материалам. Они позволяют снизить вес конструкции, что положительно сказывается на топливной экономичности и маневренности техники. Но тут тоже есть свои нюансы. Не все композиты одинаково подходят для работы в сельскохозяйственной среде – они должны быть устойчивы к механическим повреждениям, воздействию химических веществ (удобрений, пестицидов) и ультрафиолетовому излучению. Несколько лет назад мы экспериментировали с углепластиком в некоторых элементах конструкции. Результаты были неоднозначными. Со временем обнаружились проблемы с адгезией к стальным компонентам. Нужно тщательно тестировать все материалы в реальных условиях, прежде чем внедрять их в производство.

Проектирование и моделирование: путь к оптимальному решению

Современное изготовление сельскохозяйственной техники невозможно представить без использования современных инструментов проектирования и моделирования. Мы активно используем системы CAD/CAM для создания 3D-моделей и разработки технологических процессов. Это позволяет нам не только оптимизировать конструкцию, но и предвидеть возможные проблемы на стадии проектирования. Например, с помощью конечно-элементного анализа можно проверить прочность конструкции, выявить слабые места и внести необходимые изменения. Это значительно снижает риск брака и повышает надежность готовой продукции.

Не стоит забывать и о важности прототипирования. Прежде чем запускать серийное производство, необходимо создать опытный образец и провести его испытания в реальных условиях. Это позволяет выявить скрытые дефекты и внести необходимые корректировки в конструкцию. В нашем случае, мы часто сотрудничаем с агрохолдингами и фермерскими хозяйствами, чтобы получить обратную связь и внести изменения, ориентированные на потребности конечных пользователей. Иногда, даже самые продуманные разработки требуют доработки после тестирования в полевых условиях.

Сложности с интеграцией навесного оборудования

Особые сложности возникают при разработке техники, рассчитанной на использование с навесным оборудованием – плугами, культиваторами, сеяльниками и т.д. Необходимо учитывать совместимость с различными типами навесного оборудования, обеспечивать удобство и безопасность крепления. Это требует тщательного проектирования системы крепления и учета нагрузки, возникающей при работе с навесным оборудованием. Недавно мы работали над трактором, который должен был работать с новым типом сеялки. Изначально конструкция крепления оказалась недостаточно прочной и приводила к деформации рамы трактора при работе. Пришлось перепроектировать систему крепления, что потребовало дополнительных затрат времени и ресурсов.

Важно также предусмотреть возможность регулировки высоты и углов наклона навесного оборудования, чтобы обеспечить оптимальную работу на различных типах почвы. Нельзя забывать и о безопасности – система крепления должна быть надежной и исключать возможность случайного отсоединения навесного оборудования во время работы.

Сборка и контроль качества: гарантия долговечности

После проектирования и изготовления деталей начинается этап сборки. Это трудоемкий и ответственный процесс, требующий высокой квалификации рабочих и строгого контроля качества. Мы используем современное оборудование для сборки, которое позволяет нам обеспечить высокую точность и надежность сборки. Каждая деталь проходит контроль качества перед установкой в конструкцию. Мы используем различные методы контроля – визуальный осмотр, измерение размеров, испытания на прочность.

Особое внимание уделяем контролю качества сварных швов. От качества сварных швов напрямую зависит прочность и надежность конструкции. Мы используем современное оборудование для контроля качества сварных швов, которое позволяет нам выявлять дефекты и предотвращать их появление. Нельзя пренебрегать контролем качества других элементов конструкции – резьбовых соединений, болтовых соединений, уплотнений. Небольшой дефект может привести к серьезным проблемам в будущем.

Малый и средний серийный выпуск сельскохозяйственной техники

В последнее время все больше внимания уделяется малому и среднему серийному выпуску сельскохозяйственной техники. Это связано с ростом спроса на специализированную технику, предназначенную для работы на небольших фермерских хозяйствах. Производство небольшими сериями позволяет нам быстро реагировать на изменения в потребностях рынка и предлагать клиентам индивидуальные решения. Но и здесь возникают свои сложности – необходимо оптимизировать производственные процессы, чтобы снизить себестоимость продукции. Например, мы используем модульную конструкцию, которая позволяет нам быстро собирать технику из готовых модулей. Это значительно сокращает время сборки и снижает трудозатраты.

При малом тираже важна гибкость производственной линии. Стараемся максимально автоматизировать процессы, но при этом не отказываться от возможности ручной сборки отдельных узлов. Важно, чтобы производственная линия могла быстро перенастраиваться под выпуск новой модели техники. В конечном итоге, умение адаптироваться к изменяющимся условиям рынка и предлагать клиентам индивидуальные решения – ключевой фактор успеха в современном изготовлении сельскохозяйственной техники. Компания ООО Сычуань Синминтай Машинери постоянно работает над улучшением своих производственных процессов и расширением ассортимента продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Открытые генераторные установки

Открытые генераторные установки -

ZS1125M Водяное охлаждение один цилиндр дизельный двигатель

ZS1125M Водяное охлаждение один цилиндр дизельный двигатель -

Дизельный двигатель EM185N

Дизельный двигатель EM185N -

Мотопомпа

Мотопомпа -

Дизельный двигатель EMH190N

Дизельный двигатель EMH190N -

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель -

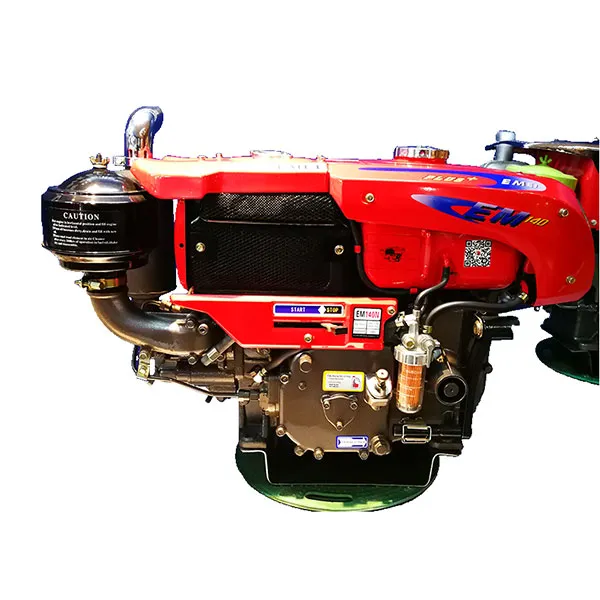

Дизельный двигатель EM140N

Дизельный двигатель EM140N -

Измельчитель веток

Измельчитель веток -

Тракторные мотоблоки

Тракторные мотоблоки -

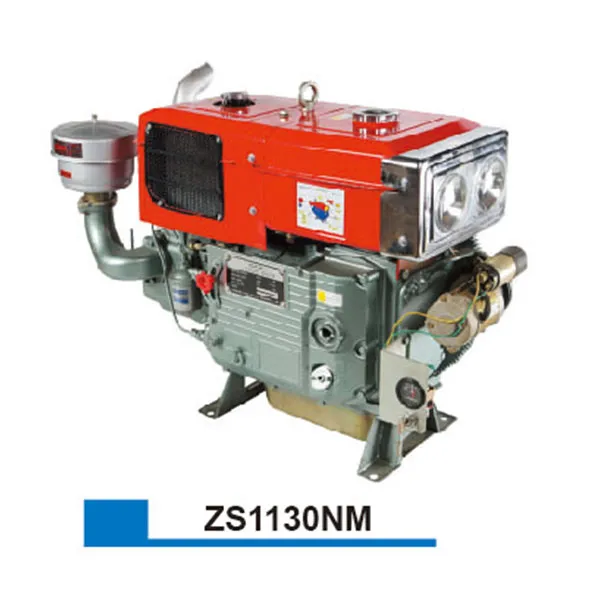

ZS1130NM Водяное охлаждение один цилиндр дизельный двигатель

ZS1130NM Водяное охлаждение один цилиндр дизельный двигатель -

Бесшумные генераторные установки

Бесшумные генераторные установки -

Дизельный двигатель SCM190AN

Дизельный двигатель SCM190AN