изготовление дизельного двигателя

Что ж, вопрос изготовление дизельного двигателя – это как нырнуть в очень глубокий колодец. С одной стороны, кажется, что всё понятно: цилиндры, поршни, камеры сгорания. Но как только начинаешь копать глубже, сразу обнаруживаешь невероятное количество нюансов, которые влияют на конечный результат. Часто, особенно начинающие, зацикливаются на отдельных узлах, забывая о комплексном подходе. Смотришь на готовый двигатель и думаешь: 'Вот оно, всё просто!' А на деле... Недавно столкнулись с очень интересной задачей – кастомизация двигателя для промышленного насоса, и это полностью перевернуло представление о том, что мы считали 'стандартным'.

Обзор: от концепции до готового изделия

В общих чертах, процесс изготовления дизельного двигателя можно разбить на несколько этапов: проектирование, изготовление деталей, сборка, испытания и, конечно, контроль качества. Но это только верхушка айсберга. Каждый из этих этапов требует глубоких знаний, опыта и современных технологий. Особенно это касается изготовления ключевых компонентов, таких как коленчатый вал, поршни и цилиндры. Важно понимать, что на каждом этапе возможны отклонения от заданных параметров, и от того, насколько точно они будут учтены и скорректированы, зависит надежность и долговечность двигателя.

Проектирование и расчеты

Начальный этап – это, конечно, проектирование. Здесь нужно учитывать множество факторов: требуемую мощность, крутящий момент, рабочую температуру, экологические нормы и, конечно, бюджет. Мы обычно используем специализированное программное обеспечение для 3D-моделирования и анализа методом конечных элементов (FEA). FEA позволяет моделировать различные сценарии работы двигателя и выявлять потенциальные слабые места. Без этого, боюсь, сложно добиться оптимальной конструкции. Помню один случай, когда мы пропустили незначительное изменение в геометрии камеры сгорания в расчетах. В итоге двигатель работал нестабильно, с повышенным уровнем выбросов, и потребовалась переделка всей конструкции. Неприятно, но это ценный урок.

Изготовление деталей: от металла до готовой формы

Это самая трудоемкая и ответственная часть процесса. Обычно детали двигателя изготавливаются из чугуна, стали или алюминиевых сплавов. Используются различные методы обработки: ковка, литье, токарная, фрезерная, шлифовальная. Точность изготовления деталей – критически важна, особенно для поршней и цилиндров. Небольшие отклонения в размерах могут привести к серьезным проблемам с компрессией и уплотнением. Мы часто используем системы ЧПУ для автоматизации процессов обработки, что позволяет повысить точность и снизить затраты.

Сборка и испытания.

Сборка двигателя – это сложный и кропотливый процесс, требующий высокой квалификации рабочих. Важно соблюдать технологию сборки, использовать правильные смазочные материалы и проводить тщательную регулировку. После сборки двигатель подвергается испытаниям на стенде, где проверяются его основные параметры: мощность, крутящий момент, расход топлива, уровень выбросов. Испытания позволяют выявить дефекты и убедиться в соответствии двигателя требованиям спецификации.

Важные аспекты изготовления дизельного двигателя, которые часто упускают из виду

Часто, когда речь заходит о изготовление дизельного двигателя, люди фокусируются на 'красивых' вещах – например, на аэродинамике впускного коллектора. А вот 'грязная' работа – то есть оптимизация геометрии каналов охлаждения и обеспечение равномерного теплоотвода – часто остаётся за кадром. Это, на мой взгляд, одна из самых важных, но недооцененных задач. Неправильная конструкция системы охлаждения может привести к перегреву двигателя, особенно при высоких нагрузках. Мы однажды потратили много времени и ресурсов на создание сложной системы охлаждения, а потом обнаружили, что достаточно было просто немного изменить геометрию каналов и всё проблема исчезла. Порой, самые простые решения оказываются самыми эффективными.

Контроль качества на всех этапах

Контроль качества – это не просто проверка готового двигателя на соответствие требованиям. Это постоянный мониторинг всех этапов процесса изготовления. На каждом этапе должны быть предусмотрены контрольные точки, где проверяются размеры, геометрия, материалы и другие параметры. Мы используем различные методы контроля качества: визуальный осмотр, измерения с помощью координатно-измерительных машин, неразрушающий контроль.

Материалы и технологии

Выбор материалов и технологий также играет важную роль в изготовление дизельного двигателя. Например, для изготовления цилиндров часто используют закалённую сталь с хромовым покрытием. Это повышает износостойкость и снижает трение. Для изготовления поршней используют алюминиевые сплавы, которые отличаются легкостью и высокой теплопроводностью. Сейчас активно применяются новые технологии, такие как 3D-печать деталей, что позволяет создавать сложные формы и снизить затраты на производство.

Опыт ООО Сычуань Синминтай Машинери

Компания ООО Сычуань Синминтай Машинери специализируется на изготовление дизельного двигателя для широкого спектра применений. Мы предлагаем как стандартные модели, так и индивидуальные решения, разработанные с учетом специфических требований заказчика. Мы сотрудничаем с предприятиями в различных отраслях промышленности и горнодобывающей отрасли. Наша продукция экспортируется во многие страны мира.

Проблемы и пути их решения

Мы сталкиваемся с различными проблемами в процессе изготовление дизельного двигателя. Например, это могут быть проблемы с поставками материалов, сложностями в организации производства, кадровые проблемы и т.д. Для решения этих проблем мы постоянно работаем над оптимизацией производственных процессов, внедряем новые технологии и повышаем квалификацию персонала. Также мы активно сотрудничаем с поставщиками и партнерами.

Перспективы развития

В будущем нас ждет еще много интересных задач в области изготовление дизельного двигателя. Мы планируем расширить ассортимент продукции, внедрить новые технологии и повысить качество обслуживания клиентов. Особое внимание мы уделяем разработке экологически чистых двигателей, которые соответствуют современным требованиям. Мы видим перспективу в использовании альтернативных видов топлива и разработке двигателей с повышенной топливной эффективностью.

Надеюсь, этот обзор даёт некоторое представление о том, что подразумевает изготовление дизельного двигателя. Это сложная и ответственная работа, которая требует высокой квалификации и опыта. Но в то же время это очень интересная и перспективная область.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бесшумные генераторные установки

Бесшумные генераторные установки -

Дизельный двигатель EMH190N

Дизельный двигатель EMH190N -

ZS1125M Водяное охлаждение один цилиндр дизельный двигатель

ZS1125M Водяное охлаждение один цилиндр дизельный двигатель -

Мотопомпа

Мотопомпа -

Дизельный двигатель EM обтекаемой

Дизельный двигатель EM обтекаемой -

Дизельный двигатель EMEI модели RT

Дизельный двигатель EMEI модели RT -

Дизельный двигатель 188F

Дизельный двигатель 188F -

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель -

Дизельный двигатель 178F

Дизельный двигатель 178F -

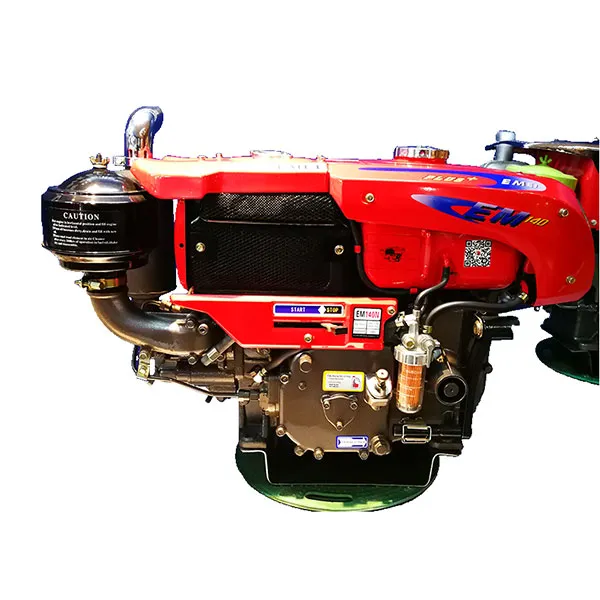

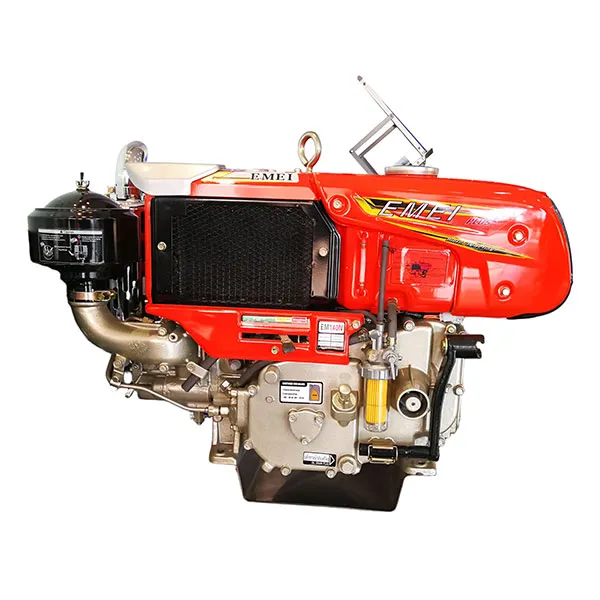

Дизельный двигатель EMT140

Дизельный двигатель EMT140 -

Дизельный двигатель EM190N

Дизельный двигатель EM190N -

Дизельный двигатель ST165 Плюс

Дизельный двигатель ST165 Плюс