изготовление автомобильных генераторов

Недавно спорили с коллегами о том, что сейчас в тренде – производство генераторов для автомобилей, особенно в условиях растущего спроса на автономное электрооборудование. И понимаешь, что многие воспринимают это как нечто простое – взять мотор, генератор, собрать. Но, как всегда, реальность куда сложнее. Я уже много лет занимаюсь этим, и каждый раз сталкиваюсь с тем, что базовые знания о принципах работы еще не гарантируют понимания всего процесса, от проектирования до отладки готового изделия. Давайте я поделюсь тем, что мы вынесли за время работы, в том числе и из неудачных попыток.

Основные этапы изготовления автомобильных генераторов

Если говорить упрощенно, то процесс включает в себя несколько ключевых этапов. Начинается все с проектирования, где определяются технические характеристики – мощность, напряжение, тип обмоток, материалы корпуса и т.д. Дальше идет изготовление деталей: статора, ротора, крышки, диодного моста. Затем – сборка, проверка и тестирование готового генератора. На каждом этапе есть свои нюансы, которые нужно учитывать. Например, выбор материалов для статора критичен для долговечности и надежности. Здесь часто недооценивают важность правильного расчета магнитной индукции и сопротивления обмоток.

Изготовление статора

Статор – это основа генератора. Его изготовление требует высокой точности. Обычно используется листовая сталь, из которой вырезаются пластины, а затем на них наматывается обмотка. Важно соблюдать правила намотки, чтобы минимизировать потери энергии и избежать перегрева. Мы когда-то пытались оптимизировать процесс намотки, используя автоматизированные системы. Это дало небольшой прирост производительности, но зато увеличило стоимость оборудования и потребовало дополнительных затрат на обслуживание. В итоге вернулись к более традиционным методам, которые оказались более экономичными и надежными.

Проблемы часто возникают с качеством изоляции обмоток. Если изоляция повреждена, это может привести к короткому замыканию и выходу генератора из строя. Поэтому мы уделяем особое внимание контролю качества изоляции на всех этапах производства.

Производство ротора

Ротор обычно изготавливается из сердечника, который состоит из тонких листов электротехнической стали. Между пластинами сердечника располагаются обмотки ротора. Важно обеспечить плотное прилегание пластин, чтобы минимизировать потери энергии на вихревые токи. Мы используем специальные прессы для обеспечения плотного прилегания пластин. А еще, мы постоянно наблюдаем за тенденциями в использовании новых материалов для ротора – например, сплавов с улучшенными магнитными свойствами. Это позволяет повысить эффективность генератора и снизить его вес.

Один интересный момент – это обработка торцов ротора. Они должны быть идеально ровными и гладкими, чтобы обеспечить правильное прилегание к статору и избежать вибраций. Мы используем высокоточные станки с ЧПУ для обработки торцов ротора.

Сборка и тестирование

Сборка генератора – это ответственный этап, где необходимо соблюдать технологию сборки и использовать качественные крепежные элементы. Особое внимание уделяется зазору между статором и ротором. Этот зазор должен быть минимальным, чтобы обеспечить максимальную эффективность генератора, но при этом не допускать касания статора и ротора. Сборка может быть как ручной, так и автоматизированной, в зависимости от объема производства и требуемой точности.

После сборки генератор проходит серию тестов, чтобы проверить его работоспособность и соответствие техническим требованиям. Эти тесты включают в себя проверку напряжения, тока, частоты, сопротивления обмоток, а также проверку на устойчивость к перегрузкам и пере温.

Проблемы и пути их решения

В процессе изготовления автомобильных генераторов, как и в любом другом производстве, возникают различные проблемы. Одна из распространенных проблем – это контроль качества. Некачественные детали или неправильная сборка могут привести к выходу генератора из строя. Чтобы решить эту проблему, мы внедрили систему контроля качества на всех этапах производства. Эта система включает в себя визуальный осмотр, измерение параметров, испытания на работоспособность и другие виды контроля.

Еще одна проблема – это повышение эффективности. Постоянно ищем способы повысить эффективность генераторов, например, за счет использования новых материалов, оптимизации конструкции или улучшения процесса производства. Мы сейчас активно изучаем возможности использования новых типов диодов для диодного моста. Они, как правило, более эффективны и имеют более низкие потери энергии. Кроме того, ведется работа по уменьшению веса генератора, что важно для повышения экономичности автомобиля.

Материалы и оборудование

Для изготовления генераторов для автомобилей используются различные материалы: сталь, алюминий, медь, латунь, изоляционные материалы. Также требуется современное оборудование: станки с ЧПУ, прессы, сварочные аппараты, измерительные приборы. Важно использовать только качественные материалы и современное оборудование, чтобы обеспечить надежность и долговечность готовой продукции.

Например, для изготовления обмоток мы используем медный провод с изолирующим покрытием. Важно правильно подобрать диаметр провода и тип изоляции, чтобы обеспечить максимальную эффективность и надежность обмотки. Использование высококачественного оборудования, такого как автоматизированные системы намотки, позволяет значительно повысить производительность и снизить затраты.

Перспективы развития

Рынок генераторов для автомобилей постоянно развивается. С ростом популярности электромобилей спрос на генераторы для гибридных автомобилей и автомобилей с двигателями внутреннего сгорания, работающих на альтернативных видах топлива, будет только расти. Мы планируем расширять ассортимент продукции, разрабатывать новые модели генераторов, а также внедрять новые технологии, чтобы соответствовать требованиям рынка.

Особое внимание уделяем разработке генераторов с улучшенными характеристиками: повышенной мощностью, сниженным весом, повышенной надежностью и долговечностью. Также мы работаем над созданием генераторов, которые будут более экологичными и соответствовать современным требованиям в области охраны окружающей среды. В конечном итоге, цель – предложить клиентам лучшие в своем классе решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дизельный двигатель 188F

Дизельный двигатель 188F -

Дизельный двигатель SCM185-1

Дизельный двигатель SCM185-1 -

Бесшумные генераторные установки

Бесшумные генераторные установки -

Дизельный двигатель EM обтекаемой

Дизельный двигатель EM обтекаемой -

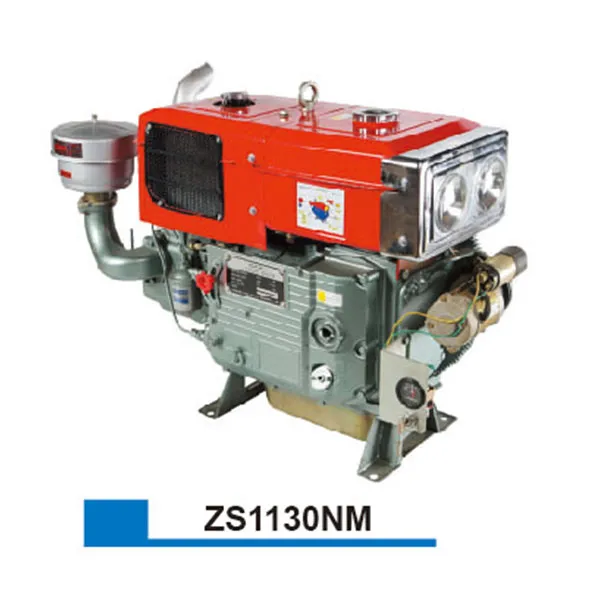

ZS1130NM Водяное охлаждение один цилиндр дизельный двигатель

ZS1130NM Водяное охлаждение один цилиндр дизельный двигатель -

Дизельный двигатель 178F

Дизельный двигатель 178F -

Машина для измельчения силажа

Машина для измельчения силажа -

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель

ZS1110 Водяное охлаждение один цилиндр дизельный двигатель -

Открытые генераторные установки

Открытые генераторные установки -

Дизельный двигатель ST165 Плюс (Улучшенная версия)

Дизельный двигатель ST165 Плюс (Улучшенная версия) -

Мотопомпа

Мотопомпа -

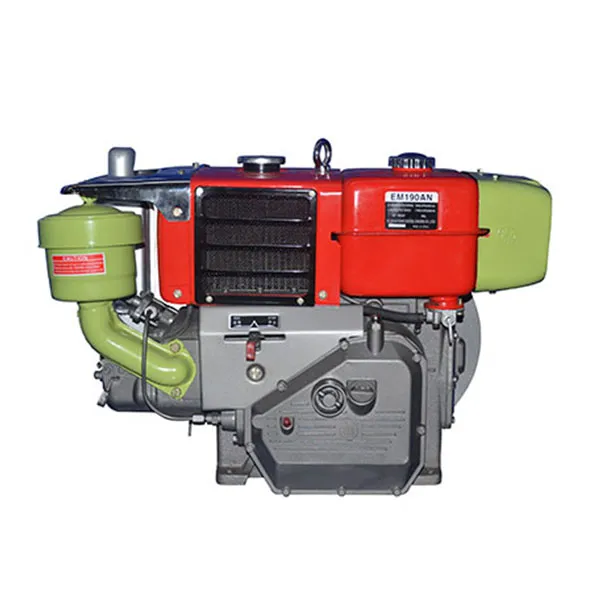

Дизельный двигатель EM190AN

Дизельный двигатель EM190AN

Связанный поиск

Связанный поиск- картинки сельскохозяйственной техники для детей

- фрезерные измельчители веток и травы

- садовый измельчитель овощей и веток своими руками

- автомобильный стояночный генератор

- Гусеничный культиватор-фреза

- насос погружной вод 3

- штанговая насосная установка

- измельчитель веток садовый для триммера

- Дизельная насосная установка

- изготовление дизельного двигателя