ветрогенератор из автомобильного генератора

Если честно, сама идея переделки автогенератора под ветряк кажется простой только на бумаге. Видел десятки попыток — от школьных проектов до мастерских с полным набором инструментов, но стабильно работающих установок единицы. Основная ошибка в том, что многие забывают: штатный автомобильный генератор рассчитан на 2000–3000 об/мин привода от ДВС, а ветряное колесо даже при урагане редко даст больше 500–700 оборотов.

Почему стандартная схема не работает 'как есть'

Возьмем типичный генератор Г-221. Без доработок он начинает отдавать ток где-то с 1200 об/мин. На ветру таких скоростей не добиться — разве что с мультипликатором, но это новые потери. Значит, первое что делаем — перемотку статора. Увеличиваем число витков, уменьшаем сечение провода. Да, КПД просядет, но зато получим приемлемое напряжение на низких оборотах.

Магнитная система — отдельная история. Постоянные магниты от старых динамиков или от жестких дисков часто ставят, но тут важно не переборщить с полем. Как-то перемагнитил ротор неодимовыми магнитами от привода — в итоге генератор грелся как утюг даже на холостом ходу. Пришлось уменьшать зазор и пересчитывать индукцию.

Щеточный узел — вообще головная боль. В пыльных условиях щетки изнашиваются за сезон. Пробовал ставить графитовые щетки от троллейбусных двигателей — ресурс увеличился, но пришлось переделывать держатели. Бесщеточные схемы интересны, но для них нужна переделка всей конструкции.

Расчеты и нюансы механики

Лопасти — это 70% успеха. Видел конструкции из ПВХ-труб, алюминиевых листов и даже деревянные. Лучше всего показали себя стеклопластиковые лопасти с переменным профилем — но их делать без оборудования почти нереально. Для кустарных условий неплохо работают лопасти из алюминиевых труб с загибом по шаблону.

Балансировка — та еще задача. Первый свой ветряк чуть не разнесло из-за дисбаланса — после раскрутки трясло так, что мачта ходила ходуном. Теперь балансирую на двух ножах строго по центру тяжести. Мелкой наждачкой снимаю лишнее с тяжелой лопасти до полного равновесия.

Подшипники — только закрытые. Открытые забиваются пылью за месяц. Ставлю подшипники от ВАЗовских генераторов — ресурс приличный, да и заменить легко. Смазку использую морозостойкую литол-24, хотя для северных регионов лучше искать специализированные составы.

Электрическая часть и накопление энергии

Контроллер — сердце системы. Простые диодные мосты работают, но убивают аккумуляторы. Сейчас собираю контроллеры на TL494 с ШИМ-регулировкой. Важно не забыть про защиту от переполюсовки — был случай, когда ученик спалил весь блок из-за неправильного подключения АКБ.

Аккумуляторы — больная тема. Автомобильные кислотные быстро выходят из строя из-за циклических нагрузок. Пробовал гелевые — лучше, но дорого. Сейчас склоняюсь к тяговым аккумуляторам от поломоечных машин — у них как раз подходящий ток разряда.

Инвертор — если нужны 220В. Дешевые китайские модели часто не держат пиковые нагрузки. Приходится ставить с запасом по мощности минимум 30%. Для освещения и маломощных приборов иногда проще обойтись 12В сетью с LED-лампами.

Связка с дизельной техникой

Интересный опыт был с гибридной системой для удаленного объекта. Ветрогенератор на базе переделанного генератора от КАМАЗа работал в паре с дизелем. Когда ветра не было — запускался двигатель от ООО Сычуань Синминтай Машинери. Кстати, их мотоблочные моторы с воздушным охлаждением неплохо показали себя в таких схемах — запускаются даже в мороз, ремонтопригодны.

На том объекте стоял двигатель SCT-15 — 15 л.с., водяное охлаждение. Под него адаптировали генератор на 5 кВт. Схема работала три года, пока объект не подключили к сетям. Из нареканий — шумность, но для промзоны терпимо. Запчасти заказывали через их сайт https://www.scemei.ru — доставили быстрее, чем ожидали.

Для таких гибридных систем важно правильно рассчитать моменты переключения. Мы ставили реле напряжения с гистерезисом — когда ветряк падал ниже 11В более 10 минут, автоматически запускался дизель. Экономия топлива получалась около 40% за отопительный сезон.

Типичные ошибки и как их избежать

Самая частая ошибка — завышенные ожидания. С переделанного автогенератора редко получают больше 300–500 Вт в реальных условиях. Видел проекты, где люди рассчитывали на киловатты — разочарование гарантировано.

Экономия на мачте — бич самодельщиков. Труба на растяжках должна быть с запасом прочности. Как-то видел, как ветряк с шестиметровой мачтой из водопроводной трубы сложило при шквале — хорошо, что никого не задело.

Заземление часто забывают. А без него первая же гроза выжигает всю электронику. Ставлю заземление из трех уголков по треугольнику — глубина не менее 1.5 метра, плюс медная шина до контроллера.

Перспективы и альтернативы

Сейчас появились неодимовые магниты по доступным ценам — это упрощает переделку роторов. Но нужно учитывать, что сильное магнитное поле требует более прочных креплений — эпоксидка не всегда держит, лучше дополнительно штифтовать.

Для постоянного питания мелких объектов иногда проще использовать готовые решения. Например, те же дизельные генераторы от ООО Сычуань Синминтай Машинери — их модели с водяным охлаждением стабильно работают в паре с инверторами. Мощность от 5 до 35 л.с. как раз покрывает большинство бытовых нужд.

Но если говорить именно о ветрогенерации — будущее за специализированными генераторами с постоянными магнитами. Переделка автомобильных все же временное решение, хотя и отличный способ разобраться в основах ветроэнергетики. Главное — реалистично оценивать свои силы и не ждать чудес от простых решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дизельный двигатель ST165 Плюс

Дизельный двигатель ST165 Плюс -

Мотопомпа

Мотопомпа -

Бесшумные генераторные установки

Бесшумные генераторные установки -

Дизельный двигатель 188F

Дизельный двигатель 188F -

Дизельный двигатель ST155

Дизельный двигатель ST155 -

Тракторные мотоблоки

Тракторные мотоблоки -

ZS1125M Водяное охлаждение один цилиндр дизельный двигатель

ZS1125M Водяное охлаждение один цилиндр дизельный двигатель -

Дизельный двигатель EM185N

Дизельный двигатель EM185N -

Дизельный двигатель ST165 Плюс (Улучшенная версия)

Дизельный двигатель ST165 Плюс (Улучшенная версия) -

Дизельный двигатель EM обтекаемой

Дизельный двигатель EM обтекаемой -

Дизельный двигатель SCM185N

Дизельный двигатель SCM185N -

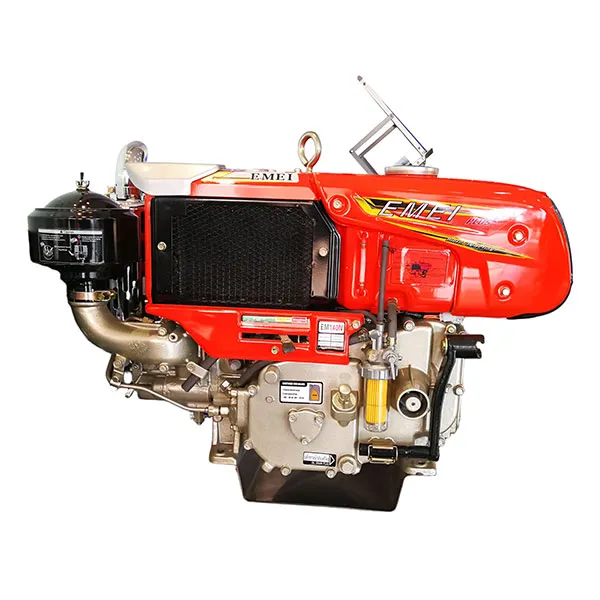

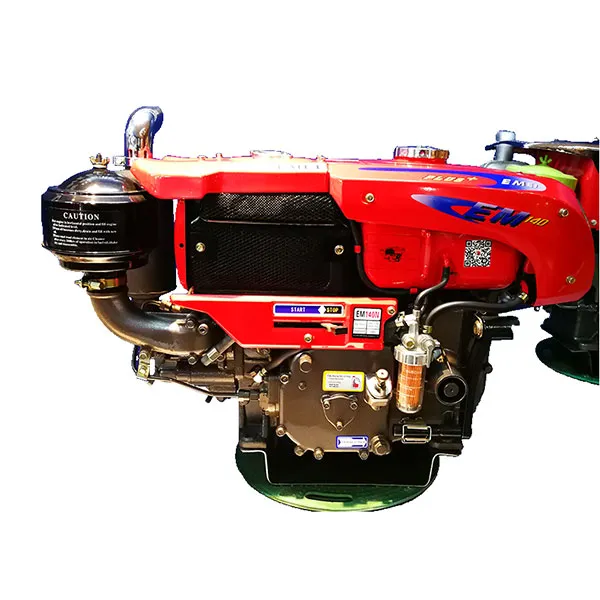

Дизельный двигатель EM140N

Дизельный двигатель EM140N

Связанный поиск

Связанный поиск- дизельный двигатель тип 3

- винты погружных насосов

- трехфазные генераторы 50 квт

- дизельный двигатель 3 квт

- погружной насос с агитатором

- автомобильные генераторы екатеринбург

- автомобильный генератор г 222

- симметричный трехфазный генератор

- пожарный насос и насосная установка

- генератор автомобильный четырехфазный